분말성형(powder metallurgy)은 미세한 금속분말 입자를 금형이나 형상을 갖춘 용기에 넣은 후 외부에서 강력한 압력을 가하여 원하는 모양의 성형품을 만드는 기술이다. 이 성형법을 이용하면 용해, 주조, 단조 등 기존의 제작 기술로는 제조가 어렵거나 텅스텐과 같은 고융점 금속을 원하는 형상으로 성형할 수 있다. 또한 치수정밀도가 우수하고 재료 손실을 최소화하여 낮은 원가로 대량생산이 가능한 특징을 가지고 있다. 분말성형 기술은 최근의 산업화 경향인 경박단소(輕薄短小) 부품을 실현하기 위한 경쟁력을 충분히 가지고 있다.

분말성형 프로세스

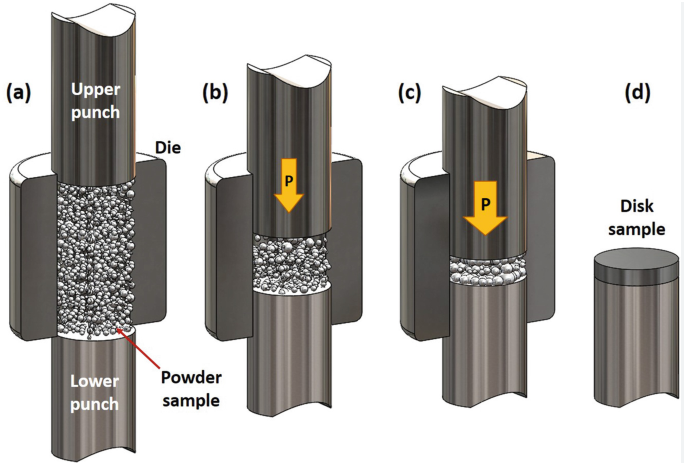

분말 재료가 투입되는 다이 사이에는 2개의 펀치가 있는데 윗쪽 펀치는 가압을 하고 아래쪽 펀치는 압력을 받치고 있다가 성형품을 이젝팅한다. 성형 과정은 분말 입자의 이동과 재배열, 변형과 파괴로 이루어진다. 성형에서 가장 중요한 요소는 치밀한 분말에 의해 고밀도와 고강도를 유지하는 것이다. 고순도의 금속 분말 원료를 균일한 크기로 제조하고 오염이 되지 않도록 관리하는 것이 중요하다. 최종 성형품을 합금화하기 위한 목적으로 성형하기 전에 다른 종류의 금속 분말을 혼합한다. 성형재료가 합금분말이면 강도와 경도를 향상시킨다.

성형이 마무리되면 소결(Sintering) 단계로 넘어간다. 소결은 성형품을 적정 온도로 가열하여 분말 내부 조직을 치밀하게 만드는 과정이다. 이 단계에서 수축 과정을 거쳐 밀도가 높아지고 최종 성형품의 형상이 완성된다. 소결 과정에서 제품의 특성과 치수가 결정되므로 소결 조건을 정확히 설정하는 것이 중요하다.

분말성형 요소기술

고성능 분말성형 정밀부품을 만들기 위해서는 3가지 요소기술이 필요하다.

초고강도화 기술은 복합초경합금 및 서멧(cermet, 세라믹과 금속의 조합으로 만든 소결재료) 소재를 개발하여 공구와 금형소재 분야에서 고부가가치를 추구한다.

경량화 기술은 무게에 민감한 자동차 산업에서 기존의 철계 분말 부품을 알루미늄, 티타늄, 마그네슘 등 경량 분말 부품으로 대체한다.

다공질화 기술은 성형 내부에 미크론, 나노 단위의 미세한 기공을 형성해서 마이크로 필터, 의료기기 등에 적용될 뿐 아니라 강도 저하 없이 중량을 30% 이상 줄인다.

MIM

최근에는 일반적인 분말성형으로는 얻을 수 없는 작고 복잡한 형상의 금속부품 성형에 플라스틱 사출성형 공법을 응용하고 있다. 금속분말 사출성형(MIM, Metal Injection Molding)은 분말성형기술의 분말 소재와 플라스틱 사출성형기술의 사출방식을 접목한 신공정으로 적용 범위가 커지고 있다.