사출성형 가소화 공정에서는 용융 수지가 배럴의 앞쪽으로 이동하면서 스크류(screw)를 뒤로 밀어낸다. 가소화 과정에서는 용융 수지를 고르게 압축하기 위해 스크류가 너무 빨리 후퇴하는 것을 방지할 필요가 있다. 이를 위해 스크류가 뒤로 후퇴하지 못하도록 반대 방향으로 압력을 가해야 하는데 이를 배압(back pressure)이라 한다. 배압은 스크류 구성에서 계량부에 속하며, 사출성형기 뒤쪽에 장착되어 있는 배압 밸브를 사용하여 크기를 제어한다. 적절한 배압 조정은 사출성형 제품의 품질에 영향을 미친다.

배압과 밀도

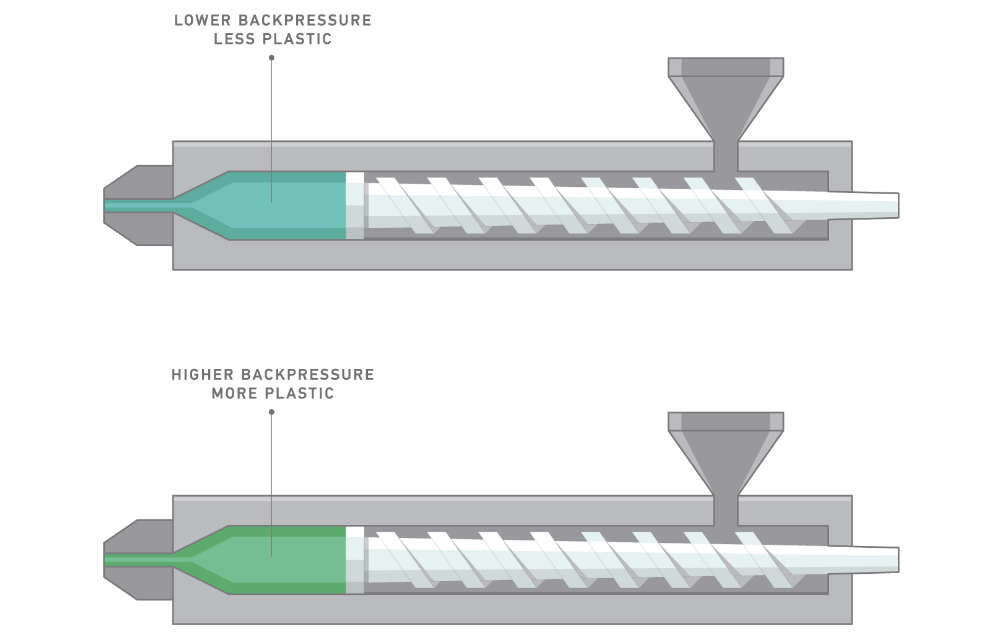

밀도는 단위 부피당 질량이다. 플라스틱 밀도는 고체 상태의 실온 밀도보다 용융 밀도가 약 20% 작다. 용융 상태의 고분자 사이 거리가 멀리 떨어져 있기 때문이다. 배압은 같은 부피 안에 더 많은 용융 수지가 채워지도록 압축하여 밀도를 높이고 부족한 충전량을 보충한다. 즉 스크류 위치 변동 없이 배압의 작용으로 충진할 수 있는 용융 수지 양이 변하는 것이다. 충진 향상을 위한 목적으로 용융 수지 온도를 올리기 위해 배압을 크게 하는 경향이 있지만 용융 수지 온도는 배압에 거의 영향을 받지 않는다. 스크류 회전속도(rpm)의 상승이 배압 상승보다 용융 수지 온도를 훨씬 높게 끌어올리는 결과를 보인다.

https://www.elastron.com/en/blog/vent-screw-and-cooling-designs-injection-molding#

배압 설정

배압 증가는 한번에 완전충진할 수 있는 조건을 제공하지만, 캐비티에 큰 압력을 가하게 된다. 이는 파팅면 마모를 초래하고 플래시를 일으킬 수 있으므로 과도한 배압 설정은 피하는 것이 좋다. 적절한 배압을 적용했을 때 우수한 품질의 성형품을 기대할 수 있다. 과도한 배압으로 판정되는 경우 크기를 낮추어 범위를 좁혀가면서 최적 성형조건을 찾도록 한다.

적합한 배압에서 기대되는 효과

- 용융 수지를 고르게 압축시켜 밀도는 높이고 제품의 무게와 크기를 안정화시킨다.

- 용융 수지가 내포하고 있는 공기를 제거하여 제품 표면과 내부에 나타날 수 있는 기포를 줄인다.

- 배럴 내부의 용융 수지를 완전히 가소화시켜 색상 마스터배치 및 혼합물의 균일성을 증가시킨다.

- 가소화 품질을 좋게 하여 유동성을 개선시킨다.

배압 크기를 줄여야 하는 경우

- 배럴의 가스빼기 구멍으로 수지가 넘쳐 나올 때

- 강화수지의 섬유가 파손될 때

- 높은 스크류 속도를 사용하는 조건에서 수지의 열화가 나타날 때