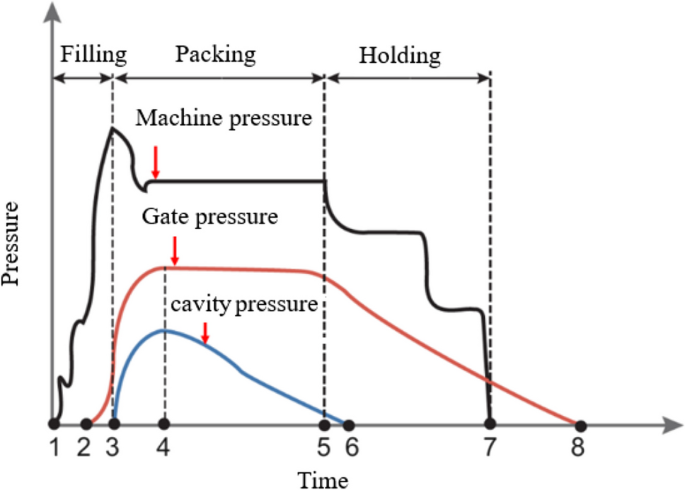

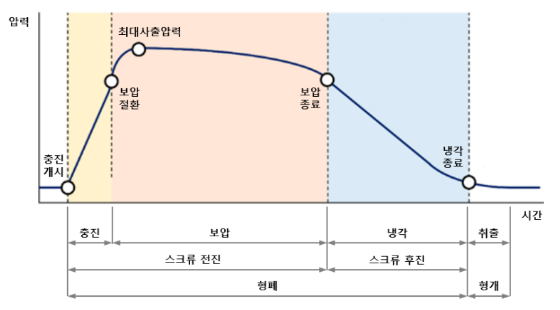

플라스틱 사출성형은 충진, 보압, 냉각, 취출의 4단계 순서로 구성되어 있다. 제품 형상 복잡도, 살두께 분포, 게이트 조건 및 온도, 압력, 거리, 시간 등의 설정 조건에 따라 제각기 다른 분포가 나타난다. 싸이클타임 중에서 냉각 공정이 가장 긴 시간을 차지한다.

충진

충진은 용융된 수지를 금형에 부착된 스프루부싱 통로를 통해 사출성형기의 강한 압력을 이용하여 캐비티 안으로 밀어넣는 과정이다. 스크류는 회전하지 않고 설정한 거리만큼 앞으로 전진한다. 용융수지의 역류방지를 위해 실린더 내부의 역류방지 밸브(체크링)가 마모발생 없이 제대로 기능하는지 점검이 필요한다. 사출이 끝나면 스크류는 다음 사출을 위해 계량을 수행하게 된다.

보압

충진 직후에 노즐에서 일정한 압력을 유지하는 단계이다. 금형이 식으면서 나타나는 부피 수축을 보상하기 위해 고압으로 여분의 용융수지를 밀어넣는다. 제품의 성형수축률이나 싱크마크, 잔류응력 등에 영향을 미친다. 보압시간은 핫러너 밸브게이트가 닫히거나 콜드러너의 게이트가 고화되기까지에 해당된다. 게이트가 고화되면 추가적인 수지 유입이 멈춘다.

냉각

제품취출이 가능하도록 금형온도를 내려 캐비티를 차지하고 있는 용융수지를 고화시키는 과정이다. 이 단계에서는 형체력이 작아지고 다음 충진을 위해 스크류가 회전하면서 가소화공정에 들어간다. 스크류 회전에 의해 수지 원료가 호퍼로부터 공급되고 부피 압축과 실린더를 감싸고 있는 밴드히터의 가열에 의해 원료가 용융되면서 노즐 쪽으로 전진한다. 용융수지가 노즐부 한 곳에 모이면 압력집중에 의해 스크류가 설정지점까지 후퇴하게 되는데 이를 계량스트로크라고 한다. 배압이 작용하여 부적절한 스크류 후퇴 문제에 대해 보조역할을 수행한다.

취출

사출성형기 이젝터로드가 전진하여 밀판을 밀어내고 밀판에 연결되어 있는 여러 기구에 의해 가동측에 고화되어 있는 성형품을 금형에서 분리시키는 과정이다. 제품을 비롯한 러너, 게이트 모두를 금형으로부터 분리한다. 대표적인 취출기구에는 원형 밀핀, 사각 밀핀, 경사 밀핀 등이 있다.