CAE(Computer Aided Engineering)는 컴퓨터 이용 공학의 약어이다. CAE는 CAD로 작성한 형상 정보를 이용하여 모델의 성능을 컴퓨터로 시뮬레이션하는 것이다. 대상물을 무수히 많고 작은 도형으로 쪼개는 유한요소법과 미분방정식을 이용하여 해석한다.

사출성형해석

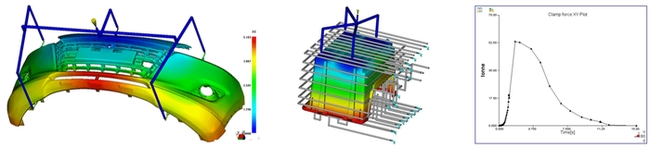

사출성형 분야의 CAE 소프트웨어는 Mold flow, Moldex3D, CAPA 등이 대표적이다. 성형품 제작을 위해 실제로 금형을 만들어 사출해 보기 전에 유동해석 결과를 토대로 성형조건의 적합성을 찾고 성형품의 특성을 미리 예측한다.

해석 결과가 제시한 부적합 요소를 수정 반영한 후 금형제작을 개시하는 순서로 진행하면 개발기간단축, 제작비용절감 등의 목표를 이룰 수 있다. 유동해석은 사출금형 제작 전에 반드시 거쳐야 할 필수 선행단계로 자리매김하고 있다. 아래는 사출성형 유동해석으로 분석할 수 있는 항목이다.

| 항목 | 취득정보 | 설명 | 활용 |

|---|---|---|---|

| 충진 해석 | 유동패턴 | 시간에 따른 유동선단의 흐름상태 파악 | 게이트 수량과 위치 결정 러너와 게이트 크기 결정 웰드라인 위치조절 에어벤트 설치 유동밸런스 확보 미성형 방지, 이방성 파악 |

| 압력분포 | 시간에 따른 용융수지의 압력상태 파악 | ||

| 온도분포 | 시간에 따른 용융수지의 온도분포 파악 | ||

| 웰드라인 | 유동선단이 서로 만나는 웰드라인 파악 | ||

| 냉각 해석 | 온도분포 | 금형표면 온도분포 파악 | 냉각시간 최소화 냉각구배 최소화 냉각채널효율 검증 잔류열응력 최소화 |

| 온도차이 | 캐비티 표면과 코아 표면의 온도차이 파악 | ||

| 열방출량 | 제품 표면에서 방출하는 열량분포 파악 | ||

| 보압 해석 | 압력분포 | 시간에 따른 캐비티 내부 압력상태 파악 | 형체력 최적화 보압크기 결정 보압절환시점 결정 수축 최소화 |

| 수축율 | 시간에 따른 부피 수축율 파악 | ||

| 고화율 | 시간에 따른 고화율 파악 |

사출성형수축

수축은 성형재료의 액상과 고상 상태 밀도 차이에서 발생한다. 고온 고압에서의 비체적과 상온 대기압에서의 비체적 차이가 수축을 유발시키는 근본 원인이다. 휨은 뒤틀리는 현상을 말하며 캐비티와 코아의 온도 차이로 인해 서로 다른 수축을 보이기 때문이다. CAE 시뮬레이션을 통해서 수축과 휨의 정도를 예측할 수 있다. CAE 결과를 바탕으로 최적의 금형설계를 진행한다.

참고자료

비체적(specific volume)은 단위 질량당 부피이다. 밀도(단위 부피당 질량)의 역수이다.