액압성형

하이드로포밍(Hydroforming)은 금형 안에 안착되어 있는 강관의 내부 또는 금속판재에 높은 수압을 가하여 복잡한 형태의 제품을 얻어내는 액압성형법이다. 강한 액압을 이용하면 주름 및 찌그러짐을 최소화하면서 두께와 강도가 균일한 제품을 생산할 수 있다. 또한 복잡한 형상의 부품을 하나의 금형에서 성형할 수 있게 되어 조립에 필요한 부품수가 줄어들고 용접공정 축소를 가능하게 한다. 용접부위 최소화는 무게에 비해 높은 강성을 지닌 부품을 제조할 수 있게 해 경량화를 추구하는 자동차산업에서 중요하게 다루고 있다. 자동차 바디 및 새시부품을 비롯하여 강성과 정밀도를 요구하는 항공기, 각종 기계부품 제조에도 활용이 가능하다. 하이드로포밍은 과거공법에 비해 부품수량이 적어지고, 용접개수가 줄어들어 전체적으로는 강도가 증가하고 가벼운 제품을 만들 수 있다.

장점

- 복잡한 모양의 부품을 쉽게 가공할 수 있다.

- 강성이 향상되고 표면품질과 치수정확도가 개선된다.

- 부품수 감소와 용접공정 축소로 조립공정이 단순화된다.

- 자동차 경량화가 가능해진다.

- 기존 프레스공법에서 필요로 했던 다수의 금형이 1개로 줄어들어 금형개발비를 절감시킨다.

단점

- 드로잉 깊이에 한계가 있다.

- 전용성형설비가 필요하다.

- 기술진입 장벽이 높고 초기투자비용이 크다.

하이드로포밍 방식

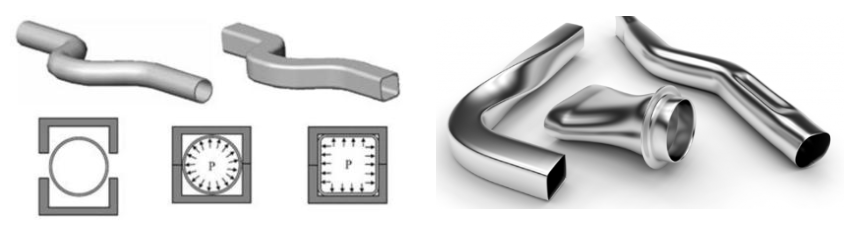

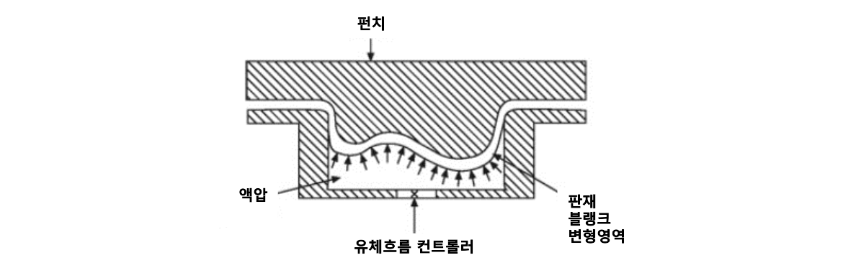

하이드로포밍은 크게 파이프 형태의 관재 하이드로포밍(Tube hydroforming)과 판재 하이드로포밍(Sheet hydroforming)으로 분류할 수 있다. 관재 하이드로포밍은 자동차부품 분야에서 사용하고 있다. 튜브 형상의 강관 중심부에 높은 액압을 부여하여 원하는 형상으로 구부리면서 성형한다. 판재 하이드로포밍은 펀치만으로 부품 형상을 성형한다. 기존 프레스와 달리 다이측을 액압탱크로 구성하고 수압의 강한 힘을 이용하여 가공된 펀치 형상으로 판재를 밀어내며 제품을 성형한다. 판재 하이드로포밍에서는 제품 형상에서 최소 곡률을 갖는 부분이 액압의 용량과 성형압력 크기를 결정한다. 이 방식은 생산성이 낮기 때문에 활성화에 제약을 받고 있다.

하이드로포밍에 사용하는 소재는 성형성이 우수한 철계 재료에 국한되어 있다. 알루미늄합금이나 마그네슘합금 같은 경량금속을 사용하면 자동차 경량화에 큰 효과가 있지만 상온성형성이 낮아서 적용이 어렵다. 경량금속의 성형성을 높이는 방안으로 성형온도를 높여주는 온간성형을 고려해 볼 수 있다.