2개 이상의 동일한 부품을 1개의 금형에서 동시에 사출하는 다수 캐비티 성형은 충진균형 확보가 필수적이다. 각 캐비티의 충진 패턴이 다르면 중량 차이, 치수 오차, 수축, 플로마크 등에 편차가 발생한다.

균형 대책

사출 성형 품질을 일정하게 유지하고 수율을 높이기 위해 접근할 수 있는 방안은 다음과 같다.

- 스프루에서 각 캐비티에 도달하는 유로의 길이를 동일하게 설정한다.

- 스프루에서 각 캐비티에 도달하는 유로의 길이가 다를 경우 러너 및 게이트 단면적 크기를 조절하여 최적화한다.

- 유로 길이와 러너, 게이트의 단면적 크기가 동일하더라도 편차가 발생하면 유동 수지 진입구에 해당하는 게이트 크기를 미세하게 조정한다.

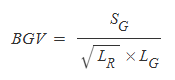

BGV

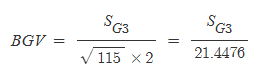

유로의 길이가 다르고 각 러너 단면이 같은 조건에서는 BGV(Balanced Gate Value) 계산식을 이용하여 게이트 크기(깊이와 폭)를 결정한다. BGV는 게이트 단면적을 러너와 게이트 길이의 곱으로 나눈 값이다.

SG : 게이트 단면적(mm2)

LR : 러너 길이(mm)

LG : 게이트 길이(mm)

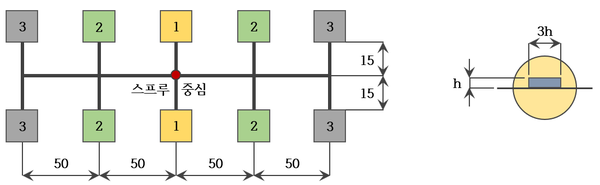

일반적으로 게이트 단면적(SG)은 러너 단면적(SR)의 7~9%(SG/SR)이고, 게이트 폭은 게이트 깊이의 3배이다. 그림은 10캐비티 배치 금형이며 3종류의 러너 길이가 있는 구조이다.(1번 조건 2개, 2번 조건 4개, 3번 조건 4개) 러너 단면 직경이 6mm, 게이트 길이가 2mm로 일정할 때 각 캐비티에 설치하는 게이트 크기는 다음과 같이 구할 수 있다.

러너 단면적 = 3 x 3 x 3.14 = 28.26mm2

게이트 단면적 = 28.26 x 0.09 = 2.5434mm2 (러너 단면적의 9%로 산정)

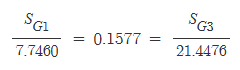

이 게이트 단면적을 3종류의 러너 길이 가운데 중간 위치인 2번 캐비티에 적용하고 BGV를 계산한다.

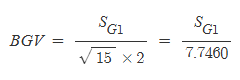

1번 캐비티 계산 결과 (SG1은 1번 캐비티 게이트 단면적)

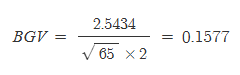

2번 캐비티 계산 결과

3번 캐비티 계산 결과 (SG3은 3번 캐비티 게이트 단면적)

충진 균형을 맞추려면 1,2,3번 각 캐비티의 BGV값이 같아야 한다.

따라서 SG1=1.2215mm2, SG3=3.3823mm2이다. 게이트 폭과 깊이의 관계에서 게이트 깊이가 h이면 폭이 3h이고, 게이트 단면적은 3h2이다.

1번 게이트에서 3h2 = 1.2215, h=0.6381

2번 게이트에서 3h2 = 2.5434, h=0.9208

3번 게이트에서 3h2 = 3.3823, h=1.0618

캐비티 위치에 따른 게이트 크기 계산 결과를 정리하면 표와 같다. 단면적 비율은 게이트 단면적을 러너 단면적으로 나눈 값이다. 러너 직경과 러너에서 튀어 나온 게이트 길이는 모든 캐비티에 동일하게 적용했다.

| 구분 | 단위 | 캐비티 1 | 캐비티 2 | 캐비티 3 |

|---|---|---|---|---|

| 게이트 폭 | mm | 1.9143 | 2.7624 | 3.1854 |

| 게이트 깊이 | mm | 0.6381 | 0.9208 | 1.0618 |

| 게이트 길이 | mm | 2 | 2 | 2 |

| 러너 단면적 | mm2 | 28.26 | 28.26 | 28.26 |

| 게이트 단면적 | mm2 | 1.2215 | 2.5434 | 3.3823 |

| 단면적 비율 | % | 4.3 | 9 | 12 |

표를 보면 알 수 있듯이 스프루 중심에서 유로의 길이가 길어질수록 게이트 단면적을 크게 해야 한다. 유로가 길어지면 압력 손실이 크게 일어나고, 부족한 사출 압력에서의 원활한 용융 수지 주입을 보상하기 위해 게이트를 더 크게 해야 하는 사실을 입증하는 것이다.

나는 금형 설계를 하면서 BGV를 적용해 본 적이 없다. 다루는 품목이 가전, 자동차와 같은 중대형 제품 위주였기 때문에 멀티 캐비티 금형 설계가 거의 없었다. 위의 BGV는 문헌 자료에 나와 있는 이론이다. 현업에서 사용해 본 설계자가 있다면 댓글에 경험을 공유해 주길 부탁드린다.