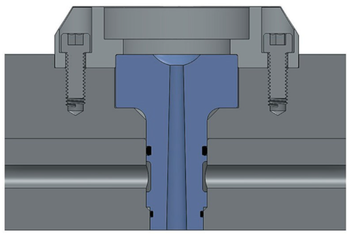

로케이트링(locate ring)과 스프루부싱(sprue shing)은 금형과 사출성형기의 상호 위치설정과 연관된다. 유동수지 출구인 사출성형기 노즐과 입구인 금형의 스프루부싱의 중심을 일치시키게 되면 유동수지의 안전한 진입을 유도하여 밖으로 새어나가지 못하게 한다.

로케이트링

로케이트링(Locate ring)은 사출금형 고정측 설치판에 부착하며 설치판 바닥에서 약간 돌출되어 있다. 금형을 설치할 때 사출성형기 고정측 부착판 정중앙에 관통되어 있는 구멍에 로케이트링을 끼워 위치를 맞춘다. 사출성형기 구멍과의 중심맞춤 작업이 수월하도록 모서리를 15°~30°의 각도면으로 만드는 것이 좋다. 사출성형기 노즐과 금형의 스프루부시 중심이 일치하도록 위치 제어 역할을 담당한다. 로케이트링은 사출성형기마다 규격이 다르므로 금형사양서를 확인하고 맞는 크기로 제작해야 한다. 일반적으로 Ø100, Ø120, Ø150을 많이 사용하는데 맞춤을 위한 틈새를 적용해서 외경을 Ø99.8, Ø119.8, Ø149.8로 제작하는 것이 좋다.

스프루부싱

스프루부시(Sprue bush)는 사출성형기 노즐에서 흘러나온 수지를 금형 캐비티로 운반하는 첫 관문이다. 스프루는 최초의 유로이며 성형면까지 직접 연결되거나 러너로 이어진다. 다이렉트 게이트 형식의 2단금형은 스프루가 제품면에 직접 연결되고, 3단금형은 수평러너와 수직러너 조합의 긴 유로와 게이트를 거쳐 용융수지가 캐비티로 진입한다(3단금형 핀포인트 게이트는 제품면에 직접 맞닿아 게이트 흔적이 남는다). 고화된 스프루는 길이가 길기 때문에 잘 빠져나오도록 스프루부시 내부의 원뿔 벽면을 빼기 방향으로 래핑해야 한다. 원뿔형태 유로의 체적이 크므로 고화가 잘 되도록 주변에 냉각을 설치한다. 스프루부시 머리 바닥에 가공되어 있는 구(球) 형상은 사출성형기 노즐 외경과 밀착시켜 수지가 새는 것을 방지하는 역할을 한다. 이를 위해 스프루부시의 구(球) 형상은 사출성형기 노즐 외경보다 1㎜ 크게 하고, 스프루 부시의 유로 시작 직경 또한 사출성형기 노즐 중앙에 뚫려 있는 구멍보다 1㎜ 크게 한다. 사출성형기 노즐과 맞닿은 스프루부시의 구(球) 부위는 잦은 접촉이 일어나므로 마모 방지를 위해 화염열처리를 해서 경도를 끌어올린다.