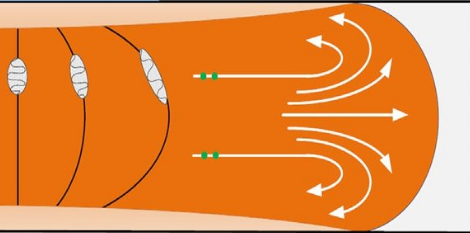

사출성형에서 용융수지의 흐름 단면을 보면 금형면에 닿는 부위와 중심 부위의 속도차가 있음을 알 수 있다. 금형면 온도는 캐비티 중심부보다 낮기 때문에 흐름성이 저하되어 분수 유동 현상이 발생한다. 금형면에서는 마찰과 냉각의 영향으로 유동 속도가 더디고 일정 온도 이하가 되면 유동이 멈추면서 고화층을 형성한다. 캐비티 중심부는 빈 공간이긴 하지만 고화층 때문에 흐름 영역이 좁아지고, 차가운 공기의 저항으로 인해 유동성이 떨어지면서 용융수지가 바깥으로 밀려 나가는 현상을 보인다. 이 모습이 물을 내뿜는 분수와 비슷해서 용융수지 흐름을 설명할 때 분수유동이라고 부른다.

유동특성

분수유동과 관련해서 사출성형에서만 나타나는 특징 중 하나는 충진 순서이다. 최초로 주입된 용융수지가 캐비티 깊은 곳으로 뻗어나가지 못하고 입구가 좁은 게이트 주변에서 고화되기 시작한다. 오히려 나중에 들어간 수지가 게이트로부터 멀리 떨어진 캐비티 끝 부분을 채워 나간다. 나중에 들어온 수지일수록 캐비티 말단을 향해 흘러가는 것이다. 일반적인 유체의 경우 먼저 들어가면 앞으로 전진하고 다음에 들어오는 유체가 뒤를 채운다. 하지만 사출성형에서는 플라스틱의 유동특성 변수가 작용하므로 반대이다.

유동정체현상

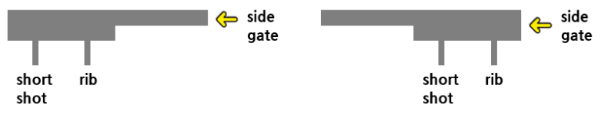

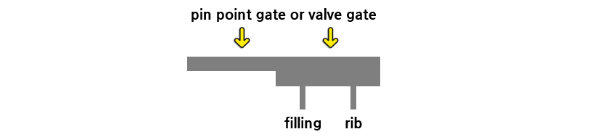

유동정체현상(Hesitation effect)은 살두께가 불균일한 성형품에서 용융수지가 두꺼운 영역으로 먼저 이동하고 얇은 두께에서는 흐름이 정지되어 있는 상태를 말한다. 얇은 구간은 유동단면이 협소하여 빨리 고화되면서 미성형이 발생한다. 살두께가 다른 성형품에서 가느다란 리브(rib)가 존재하는 경우 서로 다른 방향의 사이드 게이트라 하더라도 게이트 부근의 리브에서 유동이 멈춰 미성형을 유발한다. 리브의 유동정체현상은 러너와 게이트 시스템을 변경해서 해소할 수 있다. 3단금형 핀포인트 게이트 또는 핫러너 밸브게이트를 채택하고 위치를 조정하여 리브 영역 충진이 맨 마지막에 이루어지도록 유동흐름 균형을 잡는 것이다. 유동 말단부에 리브가 위치하게 되면 먼저 고화되는 것을 방지하여 유동정체현상을 예방할 수 있다.

배향

배향은 고분자의 사슬 구조가 용융수지 흐름 방향에 맞추어 재배열되는 현상이다. 배향은 수지 흐름과 유동저항에 직접적인 영향을 받는다. 고화가 발생하는 성형품 표면(금형면)에서 두드러지게 나타난다. 배향은 수지 흐름 방향으로 배열되어 이 방향의 성형품 강도는 크지만 직각 방향으로는 강도가 약하다. 또한 배향 방향으로 내부응력이 집중되어 수축이 많이 발생한다. 섬유강화 플라스틱(FRP)은 배향 작용을 억제시켜서 강도를 크게 하고 수축을 줄이는데 효과가 있다. 길이가 긴 성형품은 강도와 수축에 영향을 미치는 배향 작용을 생각해서 게이트 위치 선정에 주의해야 한다.